生産現場におけるデータ分析ソリューション

生産現場におけるBIを利用した情報利活用

BIツールを使用した情報利活用というと、小売、流通業界におけるクロスセル分析や顧客分析、営業部門における販売分析やエリア分析といった事例を多く見かけますが、最近は製造業においても生産現場での情報利活用が普及してきています。

| 目的 | データ分析ソリューション例 |

|---|---|

| 製造不良の把握・分析 | 不良データを工程別、原因別、作業者別、納入業者別などの切り口で分析し、不良の原因を把握し、再発を予防する。また、4M変化の影響につても把握する。 |

| 生産性(PAC)の把握と改善 | 機種毎に生産の標準時間と実績の差分についてコスト分析を行い、差分の発生原因の対策をして、効率の改善を行う。 |

| 電力消費の主成分と変動の把握 | 月単位、日単位のエネルギー消費を分析し、電力消費量、その他資源の消費削減と効率的な運用を行う。 |

生産現場では、受注、出荷、部材発注などの基幹情報に加えて、物流に関する情報や各種製造機器が個別に蓄積している機器固有の情報、さらにはエクセル等で個別に管理・収集しているデータなど、様々な情報が蓄積されています。

しかし、以下のような理由により収集したデータを十分に活用できていない事例がよく見受けられます。

データ活用が進まない理由

データは多種多様なものを蓄積しているのに、手作業での分析に多くの時間が必要であり、分析の手法についても属人的なため、共有することができていない。さらに忙しいのでだんだん分析の頻度が落ちてくるというのが多くの企業が抱えている悩みだと思います。その他にも、以下のような阻害要因があります。

・データの加工に手間がかかる

・データ分析に試行錯誤するため時間を要する

・データを共有する手段がない

弊社では、生産現場におけるデータ活用を推進するためにBIツールを活用し、岩通グループ内で様々な改善活動を提案しております。

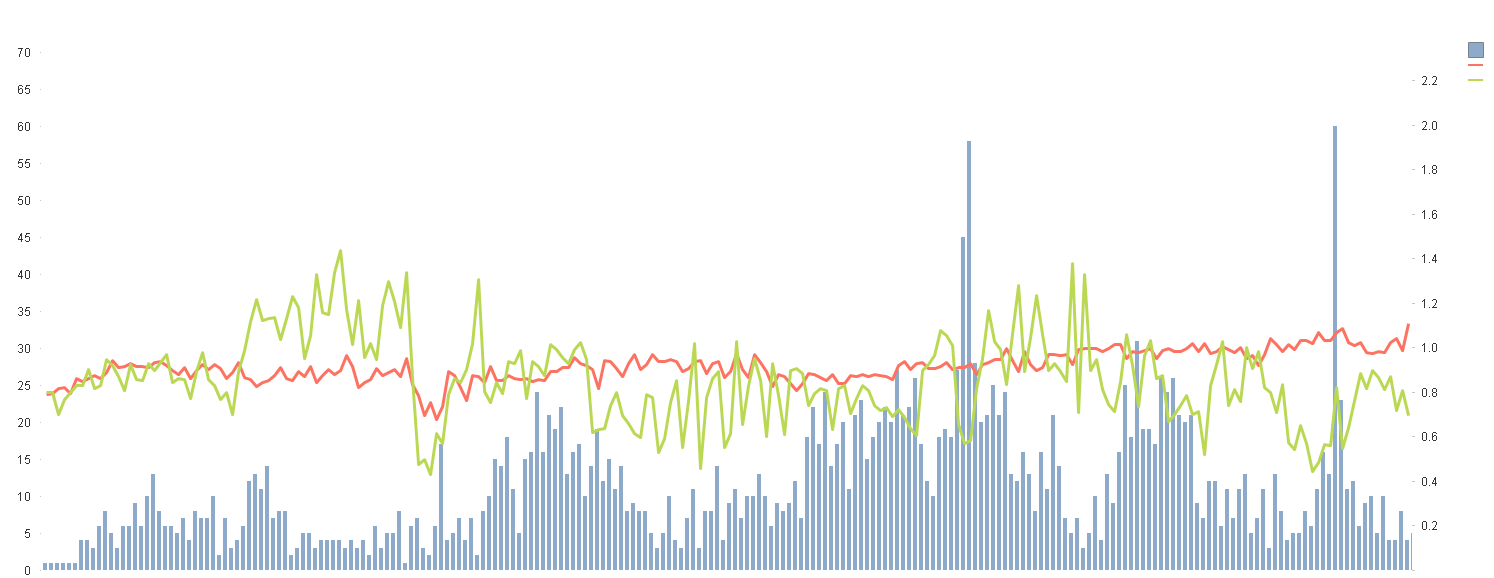

生産現場で蓄積されたデータは、生産性の向上に役立つヒントがたくさん隠された宝の山です。BIツールを利用して、分散していたデータを収集、統合することで、現場レベルで必要な情報を自由に組み合わせて素早く分析することが可能になります。

今まで月次報告のために費やしていた分析作業が不要となり、日々最新の生産情報をもとにしたデータ分析に注力できるため、故障予兆検知や不良要因の解析などの業務改善を素早く進めることができます。また、BIツールにより分析結果を各部門で共有することができるため、改善活動の促進にも貢献します。

これまで生産現場において培ったノウハウに基づき、お客様に最適なデータ分析ソリューションを提案いたします。

現場への適合プロセス

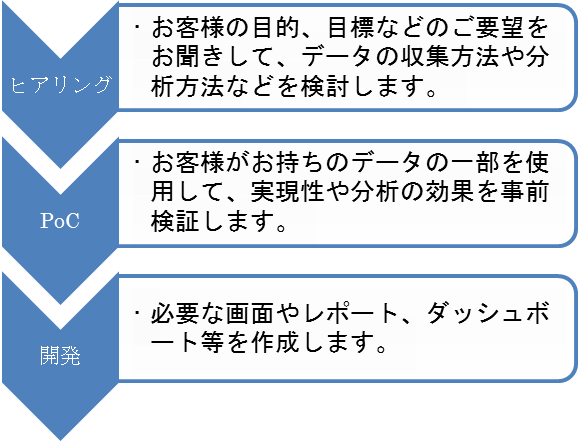

弊社では現場への適合プロセスを以下の様に3工程で定義しています。ヒアリングにつきましては、費用は発生いたしません。それ以降の工程については費用が発生いたします。

ヒアリングでは、お客様の目的・目標、利用可能なデータとその構成などについてお聞きし、PoCに進めるかどうかを検討します。場合によっては、データをさらに取得していただく必要などが発生します。

PoCは、Proof of Conceptの略で実現可能性の検証を行うプロセスです。ここでは、小規模なデータを用いてデータ分析のトライアルを行います。場合によっては、分析方法の見直しや新しいデータの取得などが必要になる場合もあります。

PoCにおいて、実現性や分析効果の見込みが立てば、全体要件を整理し、個々の分析画面やレポート、ダッシュボード等の作成を行っていきます。

お問い合わせ

ご質問、説明などのご依頼、データ分析について一度話を聞いてみたいという方は、お気軽に弊社までお問い合わせください。